Innovative Kunststoffverarbeitung: Hochwertige Formteile durch moderne Fertigungsverfahren

Effiziente Produktion von Kunststoffteilen mittels Spritzguss, Blasformen und Mehrkomponentenspritzguss

Wir entwickeln und fertigen kundenspezifische Spritzgussteile aus Kunststoff sowie komplexe Kunststoff-Baugruppen, die exakt auf Ihre Anforderungen abgestimmt sind. Unser erfahrenes Team begleitet Sie von den ersten Konstruktionsansätzen an und unterstützt Sie aktiv bei der Entwicklung innovativer Produkte.

Unser breites Produktspektrum umfasst eine Vielzahl an Spritzgussteilen – von Kleinst-Präzisionsteilen bis hin zu funktionalen Gehäusen und hochkomplexen Mehr-Komponenten-Spritzgussteilen. Dabei setzen wir modernste Fertigungsverfahren wie 2K- und 3K-Spritzguss, Inserttechnik und Outserttechnik ein.

Wir legen großen Wert auf maßgeschneiderte Lösungen, die sowohl funktional als auch wirtschaftlich überzeugen. Auch für kleine und mittlere Stückzahlen bieten wir Ihnen attraktive Konditionen, sodass Sie flexibel auf Ihre Produktionsbedarfe reagieren können. Kontaktieren Sie uns, um die optimale Kunststofflösung für Ihr Projekt zu realisieren.

Informationen zu verschiedenen Kunststoff-Verarbeitungsmethoden

1. Urformverfahren

Thermoplaste und Duroplaste werden im Urformverfahren zur Herstellung von Kunststoff-Formteilen verwendet. Die formlosen Stoffe und Granulate bzw. Schmelzen werden zu festen Körpern verarbeitet.

Spritzguss

Das Spritzgussverfahren zählt zu den effizientesten und bewährtesten Methoden der Kunststoffherstellung. Dabei spritzen wir den Kunststoff unter hohem Druck in den Hohlraum eines Formwerkzeugs, wo er gezielt abkühlt und aushärtet. Das Ergebnis sind hochpräzise Formteile, die je nach Materialwahl flexibel, haltbar oder hitzebeständig sind. Gleichzeitig ermöglicht das Verfahren eine exakte Anpassung an spezifische Designanforderungen wie Farbe, Textur und Oberflächenbeschaffenheit. So entstehen maßgeschneiderte Produkte mit einzigartigem Charakter.

Als diskontinuierliches Urformverfahren bietet das Spritzgießen entscheidende Vorteile gegenüber anderen Herstellungsverfahren. Es ermöglicht hohe Produktionsraten, garantiert gleichbleibende Teileabmessungen und stellt komplexe Formen mit höchster Präzision her. Zudem profitieren Unternehmen von der enormen Materialvielfalt, die eine optimale Anpassung an spezifische Anforderungen unterschiedlicher Branchen erlaubt.

Auch wenn das Spritzgießen Investitionen in Werkzeuge und Maschinen erfordert, machen die langfristigen Vorteile das Verfahren äußerst wirtschaftlich. Die Kombination aus hoher Produktionsgeschwindigkeit, konstanter Qualität und enormer Designfreiheit macht das Spritzgießen zu einer unverzichtbaren Technologie in der modernen Kunststofffertigung.

Blasformen / Extrusionsblasformen

Das Blasformen ermöglicht die präzise und effiziente Herstellung von Hohlkörpern aus thermoplastischen Kunststoffen. Zunächst wird das aufgeschmolzene Polymer durch eine Förderschnecke in Richtung einer Düse transportiert. Dort entsteht ein schlauchförmiger Vorformling, der kontinuierlich extrudiert wird. Sobald der Schlauch die erforderliche Länge erreicht, trennt ein Messer ihn ab und überführt ihn in die nächste Prozessstufe.

Im nächsten Schritt gelangt der Vorformling in die bereitstehende Blasform. Ein Blasdorn taucht in den Kunststoff ein und leitet Druckluft in das Innere des Vorformlings. Durch den entstehenden Innendruck dehnt sich das Material aus und passt sich exakt an die Innenkonturen der Form an. Dieser Vorgang verleiht dem Bauteil seine endgültige Form. Nach einer definierten Kühlzeit öffnet sich das Werkzeug, sodass sich das fertige Bauteil entnehmen lässt.

Ein typisches Erkennungsmerkmal extrusionsblasgeformter Kunststoffteile ist die feine Naht an der Unterseite. Häufig verwendete Kunststoffe für dieses Verfahren sind die Polyolefine Polyethylen (PE) und Polypropylen (PP), da sie sich besonders gut für das Blasformen eignen. Diese Technik bietet eine zuverlässige und wirtschaftliche Lösung zur Herstellung von Kunststoff-Hohlkörpern für unterschiedlichste Anwendungsbereiche.

2. Mehrkomponentenspritzgießen / Mehrkomponentenspritzguss

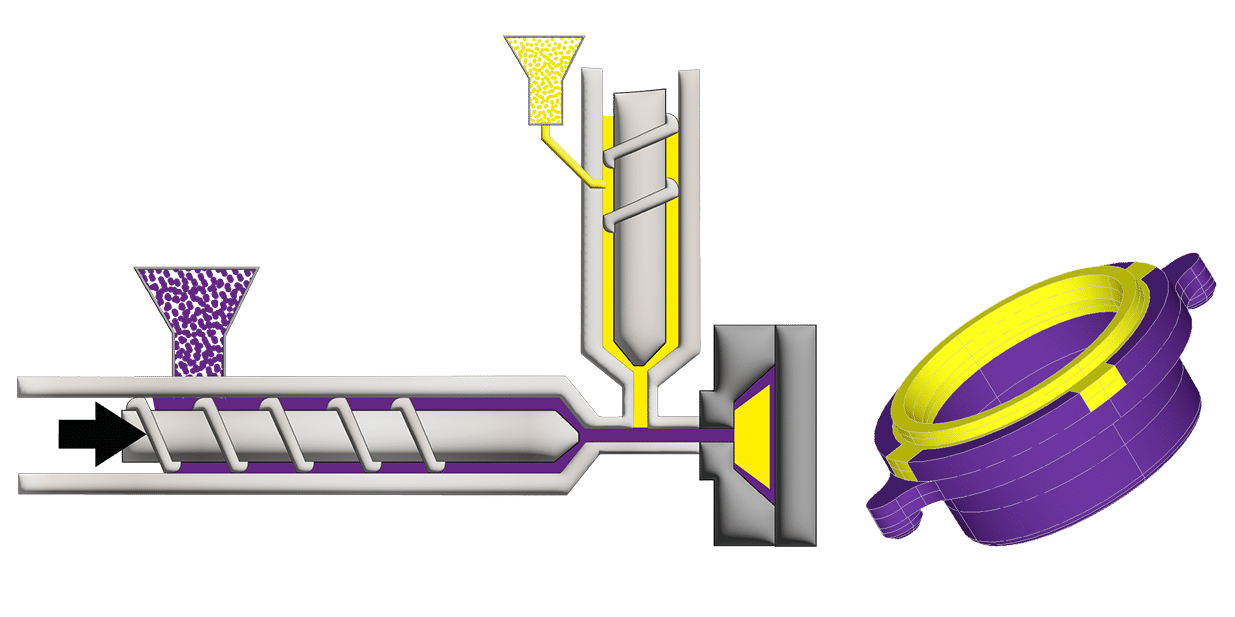

Der Mehrkomponentenspritzguss ermöglicht die Herstellung von mehrfarbigen Formteilen sowie die Kombination verschiedener Materialien in einem Bauteil. Mit diesem Verfahren entstehen sowohl Zwei-Komponenten- als auch Drei-Komponenten-Formteile, wobei nur ein einziges Werkzeug benötigt wird. Dadurch lassen sich Hart-Weich-Verbindungen realisieren oder unterschiedliche Kunststoffe miteinander kombinieren, um spezifische Eigenschaften zu optimieren.

Zu den gängigsten Fertigungsverfahren im Mehrkomponentenspritzguss gehören das Overmolding-Verfahren und das Sandwichmolding-Verfahren. Beim Overmolding wird eine Materialschicht direkt auf eine zuvor gefertigte Kunststoffkomponente gespritzt, wodurch sich z. B. rutschfeste Griffe oder ergonomische Oberflächenstrukturen erzeugen lassen. Das Sandwichmolding-Verfahren hingegen kombiniert zwei Schmelzen in einem Formteil, indem eine Kernschicht von einer zweiten Materialschicht umhüllt wird. Diese Technik bietet zahlreiche Vorteile, etwa eine verbesserte Stabilität, Gewichtsreduktion oder eine gezielte Anpassung der Materialeigenschaften.

Der Mehrkomponentenspritzguss eröffnet vielfältige Möglichkeiten für innovative Produktdesigns und funktionale Kunststofflösungen. Dank modernster Verfahren lassen sich hochwertige, langlebige und optisch ansprechende Formteile mit optimalen Eigenschaften herstellen.

Mehrkomponentenspritzguss im Overmolding-Verfahren

Das Overmolding-Verfahren ermöglicht die gezielte Kombination unterschiedlicher Kunststoffe in einem Spritzgussprozess. In einem nachfolgenden Verfahrensschritt wird ein zuvor gefertigtes Spritzgussteil mit einer zweiten Schmelze überspritzt. Dabei lassen sich die Thermoplaste entweder gegeneinander oder übereinander spritzen, wodurch sich vielseitige Design- und Funktionseigenschaften realisieren lassen.

Für Formteile, die eine feste Verbindung zwischen den Komponenten erfordern, sollten die verwendeten Kunststoffe eine gute Haftung zueinander aufweisen. Bewährte Materialkombinationen sind beispielsweise PP/PE oder PC/ABS, da sie eine dauerhafte und zuverlässige Verbindung garantieren. Gleichzeitig gibt es Anwendungen, bei denen die einzelnen Bauteile bewusst beweglich bleiben sollen. Dies ist beispielsweise bei Spielzeugen, Gelenkverbindungen oder flexiblen Mechanismen der Fall, wo eine gezielte Trennung der Materialien funktionale Vorteile bietet.

Das Overmolding bietet eine effiziente Möglichkeit, Formteile mit optimierten Eigenschaften herzustellen – sei es für rutschfeste Oberflächen, ergonomische Griffe oder Mehrkomponentenlösungen mit unterschiedlichen Materialhärten. Dieses Verfahren eröffnet neue Gestaltungsmöglichkeiten für langlebige und hochwertige Kunststoffbauteile.

Mehrkomponentenspritzguss im Sandwichmolding-Verfahren

Beim Sandwichmolding-Verfahren (auch Coinjection-Verfahren) entstehen meist Teile, bei denen die im Inneren liegende Komponente nicht sichtbar ist, weil sie vom Außenmaterial vollständig umhüllt wird. Gründe für die Verwendung des Sandwichmolding-Verfahrens sind zum einen die Reduzierung der Kosten durch Verwendung eines billigeren Füllmaterials oder auch recycelten Materials als nicht sichtbaren Kern eines Produkts, und zum anderen eine höhere mechanische Festigkeit bei gleichzeitig hoher Oberflächenqualität.

Die einzelnen Komponenten werden bei diesem Verfahren direkt aufeinander folgend in die Spritzgussform (die Kavität) gespritzt. Die zuerst einströmende Schmelze legt sich kontinuierlich an die Wand der Form, wohin sie von der zweiten Schmelze geschoben wird. Dabei bildet die zweite eingespritzte Schmelze den Kern bzw. das Innere des fertigen Spritzgussteils. Grund hierfür ist das sogenannte Phänomen des Quellflusses, der dafür sorgt, dass dieses vollständige Umhüllen der Komponenten einwandfrei gelingt, sowie die laminare Strömung der Schmelzen.

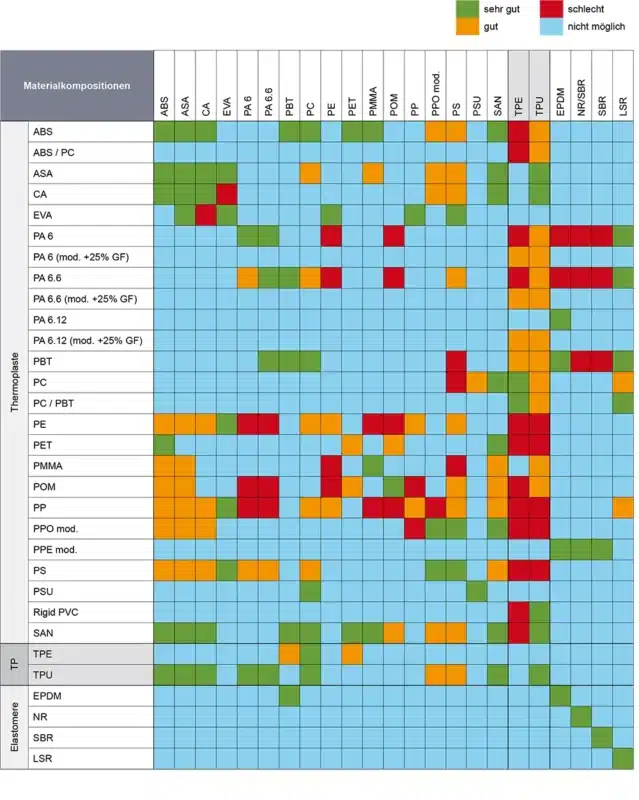

Wir haben eine Materialübersicht zusammengestellt, die zeigt, welche Kombinationen besonders gut miteinander verbunden werden können und welche weniger geeignet sind. Diese Übersicht hilft Entwicklern und Konstrukteuren, die optimale Werkstoffpaarung für ihre individuellen Anforderungen auszuwählen. Die richtige Materialkombination trägt entscheidend zur Qualität, Haltbarkeit und Leistungsfähigkeit des Endprodukts bei.

Diese Tabelle finden Sie auch in unserem Design Guide Kunststoff-Formteile >>

Design Guide Kunststoff-Formteile & kostenlose Musterkarte

Unser Konstruktions-Guide für Kunststoffformteile und die kostenlose Musterkarte mit Kunststoff-Erodierstrukturen richten sich gezielt an Entwickler, Konstrukteure und Einkäufer, die sich intensiv mit der Entwicklung und Produktion von Kunststoff-Formteilen beschäftigen.

Dabei bietet der Konstruktions-Guide eine umfassende und detaillierte Übersicht über technische Kunststoffe sowie deren vielfältige Einsatzmöglichkeiten in der Praxis. Zudem liegt ein besonderer Schwerpunkt auf wichtigen Themen wie der Materialauswahl und der Konstruktion. Mit diesem Leitfaden können Sie Ihre Projekte effizienter gestalten und gleichzeitig bessere Ergebnisse erzielen.

Unsere hochwertige N&H Kunststoff-Musterkarte aus robustem, schwarzem ABS-Kunststoff bietet Ihnen eine kompakte und anschauliche Übersicht über 12 unterschiedliche SPI-Oberflächenbehandlungen – von hochglanzpolierten bis hin zu rau strukturierten Varianten. Ergänzt wird die Karte durch die 12 gängigsten VDI 3400 Oberflächentexturen, die als Industriestandard in der Kunststoffverarbeitung etabliert sind.

Die Musterkarte dient als effektives Planungsinstrument und unterstützt Sie dabei, die optimale Oberflächenstruktur für Ihre Kunststoff-Formteile frühzeitig und zielgerichtet auszuwählen. Dies vereinfacht nicht nur den Entwicklungsprozess, sondern trägt auch maßgeblich zur Steigerung der Produktqualität und Designpräzision bei.

Mit dieser übersichtlichen Musterkarte können Sie technische Anforderungen, das Aussehen und die Haptik Ihrer Kunststoffteile leichter aufeinander abstimmen. Sie hilft Ihnen dabei, in jeder Projektphase – von der Planung über die Entwicklung bis zur Serienfertigung – die passenden Entscheidungen zu treffen.