Mehrkomponentenspritzguss für komplexe Formteile

Multifunktionale 2K- und 3K-Spritzgussteile

Der Mehrkomponentenspritzguss vereint die besten Eigenschaften von Kunststoff, Elastomer und Metall in einem einzigen Bauteil. So entstehen hochfunktionale Bauteile, die mechanische Festigkeit, weiche Dichtzonen, transparente Elemente oder taktile Oberflächen gezielt vereinen.

Dank bewährter Fertigungsverfahren verarbeiten wir mehrere Komponenten zu 2K- und 3K-Formteilen. Mit unserer langjährigen Erfahrung im Kunststoffspritzguss und der Fertigung von technisch anspruchsvollen Silikon-Bauteilen setzen wir auch komplexe Projekte präzise um. Beispielsweise können Metallelemente mit Kunststoff umspritzt und gleichzeitig mit einer Elastomer-Dichtung versehen werden.

Durch diese integrative Fertigungstechnik lassen sich nicht nur Montageschritte reduzieren und Kosten senken, sondern auch Designfreiheit und technische Präzision erheblich steigern. Die homogene Verbindung der Materialien sorgt zudem für dauerhafte Stabilität und Dichtheit – selbst unter anspruchsvollen Bedingungen.

Wir begleiten Sie durch den gesamten Projektablauf – von der Werkzeug- und Musterherstellung über die Fertigung bis hin zur optionalen Assemblierung der Serienteile.

Referenzen unserer Formteile im Mehrkomponenten-Spritzguss

Hier finden Sie ausgewählte Referenzprojekte, die die Vielseitigkeit, Präzision und Effizienz unserer Fertigungslösungen im Mehrkomponentenspritzguss veranschaulichen. Unsere Projekte zeigen, wie sich unterschiedliche Materialien in einem einzigen Bauteil kombinieren lassen, um höchste Funktionalität und optimale Leistung zu erreichen. Dabei setzen wir auf innovative Verfahren, um selbst komplexe Anforderungen unserer Kunden präzise umzusetzen.

Anwendungsbeispiele für Mehrkomponentenspritzguss

Der Mehrkomponentenspritzguss ermöglicht die Kombination unterschiedlicher Materialien in einem Bauteil. Hier sind einige Beispiele aus verschiedenen Branchen:

Elektronische Gehäuse

Elektronische Geräte profitieren von robusten Gehäusen, die durch Mehrkomponententechnik verstärkt werden. Integrierte Dichtungen bieten zusätzlichen Schutz, während spezielle Materialien eine elektrische Leitfähigkeit oder Stoßfestigkeit gewährleisten.

Daneben entwickeln und fertigen wir auch maßgeschneiderte Kunststoffformteile mit integrierten magnetischen Steckverbindern. Dabei werden leistungsfähige Federkontaktstifte und Magnete direkt in das Gehäusedesign eingebunden – für eine kompakte, zuverlässige und intuitiv bedienbare Verbindungslösung.

Handgriffe mit Dämpfung

Für Werkzeuge, Handgeräte oder Fahrräder werden ergonomische Handgriffe gefertigt. Während die harte Komponente für Stabilität sorgt, bietet die weiche Komponente eine angenehme Dämpfung. Dies verbessert den Halt, Komfort und die Vibrationsabsorption.

Automotive-Dichtungssysteme

In der Automobilindustrie kommen Mehrkomponenten-Spritzgussteile in Dichtungen, Lagern, Lenkungskomponenten und Stoßdämpfern zum Einsatz. Sie bieten optimalen Schutz vor Feuchtigkeit, Schmutz und Lärm. Gleichzeitig reduzieren sie Vibrationen und erhöhen den Fahrkomfort.

Medizinische Geräte

Bei medizinischen Geräten sorgt die harte Kunststoffkomponente für eine stabile Struktur, während die weiche Silikonkomponente die Hautverträglichkeit verbessert. Dies erhöht den Tragekomfort und ermöglicht eine sichere Anwendung.

Haushaltsgeräte

Mehrkomponenten-Bauteile erhöhen die Langlebigkeit und Sicherheit von Haushaltsgeräten. Bei Kaffeemaschinen beispielsweise verbessern spezielle Materialkombinationen die Haltbarkeit und sorgen für eine effektive Isolierung.

Leichtbaukonstruktionen

In der Luft- und Raumfahrtindustrie hilft der Mehrkomponenten-Spritzguss, das Gewicht zu reduzieren, ohne dabei die Festigkeit zu beeinträchtigen. Dadurch entstehen leichte, aber widerstandsfähige Bauteile für hohe Belastungen.

Sport- und Freizeitartikel

Ergonomische Lenkergriffe für Fahrräder, Ski- und Snowboardgriffe oder stoßabsorbierende Sportausrüstungen sind nur einige Beispiele für den Mehrkomponenten-Spritzguss im Freizeitbereich.

Elektronische Komponenten

Auch in der Elektronikindustrie finden Mehrkomponenten-Spritzgussteile Anwendung. Beispielsweise werden sie für Gehäuse von Smartphones oder Tablets genutzt, um eine Kombination aus Langlebigkeit und modernem Design zu erreichen.

Vorteile des Mehrkomponentenspritzguss

Materialkombination für optimale Eigenschaften

Mit dem Mehrkomponentenspritzguss lassen sich Thermoplaste, Elastomere und Metalle gezielt miteinander verbinden. Durch die Kombination unterschiedlicher Shore-Härten können flexible und zugleich stabile Strukturen geschaffen werden. Zudem ist es möglich, Metalleinleger mit einer Schutzschicht aus TPE zu versehen, um Bauteile vibrationsdämpfend zu gestalten. In der Elektronikbranche trägt der Einsatz leitfähiger Kunststoffe zur Abschirmung elektromagnetischer Strahlung bei.

Ein typisches Beispiel ist ein 2K-Gehäuse mit integrierter Dichtung, das für einen zuverlässigen IP68-Schutz sorgt und gleichzeitig die Montage vereinfacht.

Designvielfalt und präzise Geometrien

Der Mehrkomponentenspritzguss erlaubt die Realisierung komplexer Formen, die mit herkömmlichen Fertigungsmethoden nicht umsetzbar wären. Filigrane Strukturen mit Wandstärken ab 0,5 mm ermöglichen eine präzise Gestaltung, während die nahtlose Verbindung verschiedener Materialien eine höhere Stabilität gewährleistet.

Gewichtsreduktion für Leichtbaukonstruktionen

Gewichtsersparnis spielt eine entscheidende Rolle in der Automobil- und Luftfahrtindustrie. Durch den Einsatz faserverstärkter Kunststoffe oder Hybridbauteile aus Aluminium und TPE lassen sich leichtere, aber dennoch stabile Komponenten fertigen.

Die gezielte Auswahl der Materialien ermöglicht eine Gewichtsreduktion von bis zu 30 %, ohne die mechanische Belastbarkeit zu beeinträchtigen. Das reduzierte Gewicht verbessert nicht nur die Energieeffizienz, sondern verringert auch den Materialeinsatz, wodurch Produktionskosten gesenkt werden.

Kosteneffizienz durch Funktionsintegration

Die Möglichkeit, mehrere Funktionen in einem Bauteil zu vereinen, macht den Mehrkomponenten-Spritzguss besonders wirtschaftlich. Während die anfänglichen Investitionen in Werkzeuge und Maschinen höher sein können, lassen sich durch den reduzierten Montageaufwand langfristig Kosten einsparen.

Weniger Montageschritte und eine geringere Ausschussrate führen zu einer optimierten Produktion mit niedrigerem Materialverbrauch. Ein Beispiel ist ein Gummi-Metall-Dämpfungselement, das durch den 2K-Spritzguss ohne separate Verklebung gefertigt wird. Die Produktionszeit wird um bis zu 40 % reduziert, was Unternehmen eine erhebliche Effizienzsteigerung ermöglicht.

Verbesserte Funktionalität und Haltbarkeit

Durch die gezielte Kombination von harten und weichen Materialien lassen sich Bauteile für extreme Einsatzbedingungen optimieren. Eine TPU-Umspritzung kann empfindliche Metallkomponenten vor Korrosion und Abrieb schützen, während vibrationsdämpfende Elastomere eine Reduzierung von Schwingungen ermöglichen.

Ein umspritzter Metallbolzen mit spezieller Schutzbeschichtung ist ein Beispiel für die erhöhte Haltbarkeit dieser Bauteile. Besonders in der Maschinen- und Automobilindustrie tragen solche Lösungen dazu bei, die Lebensdauer von Komponenten zu verlängern und den Wartungsaufwand zu minimieren.

Verschleißfestigkeit und längere Lebensdauer

Bauteile, die hohen mechanischen Belastungen ausgesetzt sind, profitieren von zusätzlichen Schutzschichten. Durch den Einsatz von abriebfesten Elastomeren oder PTFE-beschichteten Materialien kann der Verschleiß reduziert und die Nutzungsdauer verlängert werden.

Gehäusekanten mit integrierten TPU-Verstärkungen sorgen für eine verbesserte Stoßfestigkeit und erhöhen die Widerstandsfähigkeit gegenüber mechanischen Einwirkungen. Weiteres Beispiel ist ein Griffsystem für Werkzeuge, das eine harte Kunststoffbasis mit einer rutschfesten Gummi-Umspritzung kombiniert.

Effiziente Fertigung mit kürzeren Produktionszeiten

Ein großer Vorteil des Mehrkomponenten-Spritzgusses liegt in der verkürzten Fertigungszeit. Die Möglichkeit, verschiedene Materialien in einem einzigen Spritzgussprozess zu kombinieren, reduziert den Montageaufwand und spart wertvolle Produktionszeit. Gleichzeitig minimiert die optimierte Prozesssteuerung den Ausschuss und sorgt für eine gleichbleibend hohe Qualität.

Ein 3K-Steckergehäuse, das in einem einzigen Fertigungsschritt hergestellt wird, vereint sowohl das harte Gehäuse als auch die flexible Dichtung und die leitfähige Abschirmung. Diese Technologie verbessert nicht nur die Produktqualität, sondern senkt auch die Fertigungskosten erheblich.

Nachhaltigkeit

Neben wirtschaftlichen und funktionalen Vorteilen bietet der Mehrkomponenten-Spritzguss auch ökologische Vorteile. Die gezielte Kombination von Materialien reduziert den Rohstoffverbrauch und minimiert Materialabfälle. Durch den Einsatz leichterer Komponenten wird zudem der Energieverbrauch in Fahrzeugen und Maschinen gesenkt.

Technik im Mehrkomponenten-Spritzguss

Insert-Technik – Umspritzte Metalleinleger

Die Insert-Technologie ermöglicht die form- und kraftschlüssige Integration von metallischen Einlegeteilen in spritzgegossene Kunststoffkomponenten. Dabei werden Elemente wie Gewindeeinsätze, Kontaktstifte oder Befestigungselemente gezielt in das Werkzeug eingelegt und im Spritzprozess präzise mit dem Trägermaterial umspritzt. Das Ergebnis ist eine hochstabile Hybridlösung, die mechanische Festigkeit mit funktionalen Eigenschaften des Kunststoffs verbindet – ganz ohne nachgelagerte Montageschritte.

Outsert-Technik – Kunststoff auf Metall

Bei der Outsert-Technologie handelt es sich um ein spezielles Verfahren, bei dem Kunststoffstrukturen direkt auf vorgefertigte Metallträger aufgebracht werden. Das Metallbauteil wird zunächst in das Werkzeug eingelegt, anschließend folgt die gezielte Umspritzung mit thermoplastischem Material. So entsteht eine hochfeste Verbindung, die die mechanische Stabilität des Metalls mit der Funktionalität und Designfreiheit von Kunststoff vereint.

Im Gegensatz zur Insert-Technik überwiegt bei Outsert-Bauteilen der Metallanteil – ideal für Konstruktionen, bei denen strukturelle Festigkeit und exakte Formtreue im Vordergrund stehen. Diese Methode hat sich besonders in Bereichen mit hohen Anforderungen an Robustheit und Präzision bewährt – etwa im Automotive-Sektor, im Maschinenbau oder in der Medizintechnik.

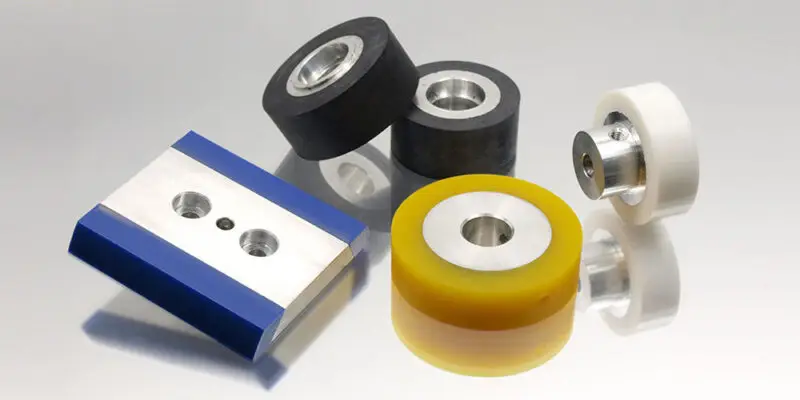

Metallkomponenten im Elastomerverbund – Flexibilität und Dämpfung

Neben der Verbindung von Kunststoff und Metall bieten wir auch die Integration von spanend bearbeiteten Metallkomponenten mit Elastomeren an. Hierbei wird eine gefräste Metallkomponente stoffschlüssig mit Elastomer verklebt. Diese Technik ermöglicht hochfunktionale Lösungen für Anwendungen mit besonderen Anforderungen an Dämpfung, Flexibilität und Beständigkeit.

Elastomer-Materialien wie Silikon, EPDM oder NBR bieten ausgezeichnete Dämpfungseigenschaften und eine hohe chemische Beständigkeit. Durch die Kombination unterschiedlicher Farb- und Härtevariationen lassen sich Bauteile exakt auf kundenspezifische Anforderungen abstimmen. So entstehen hochpräzise Komponenten, die beispielsweise als Shock-Absorber in der Automobilbranche, Dichtungselemente im Maschinenbau oder Transportrollen in industriellen Anlagen eingesetzt werden.

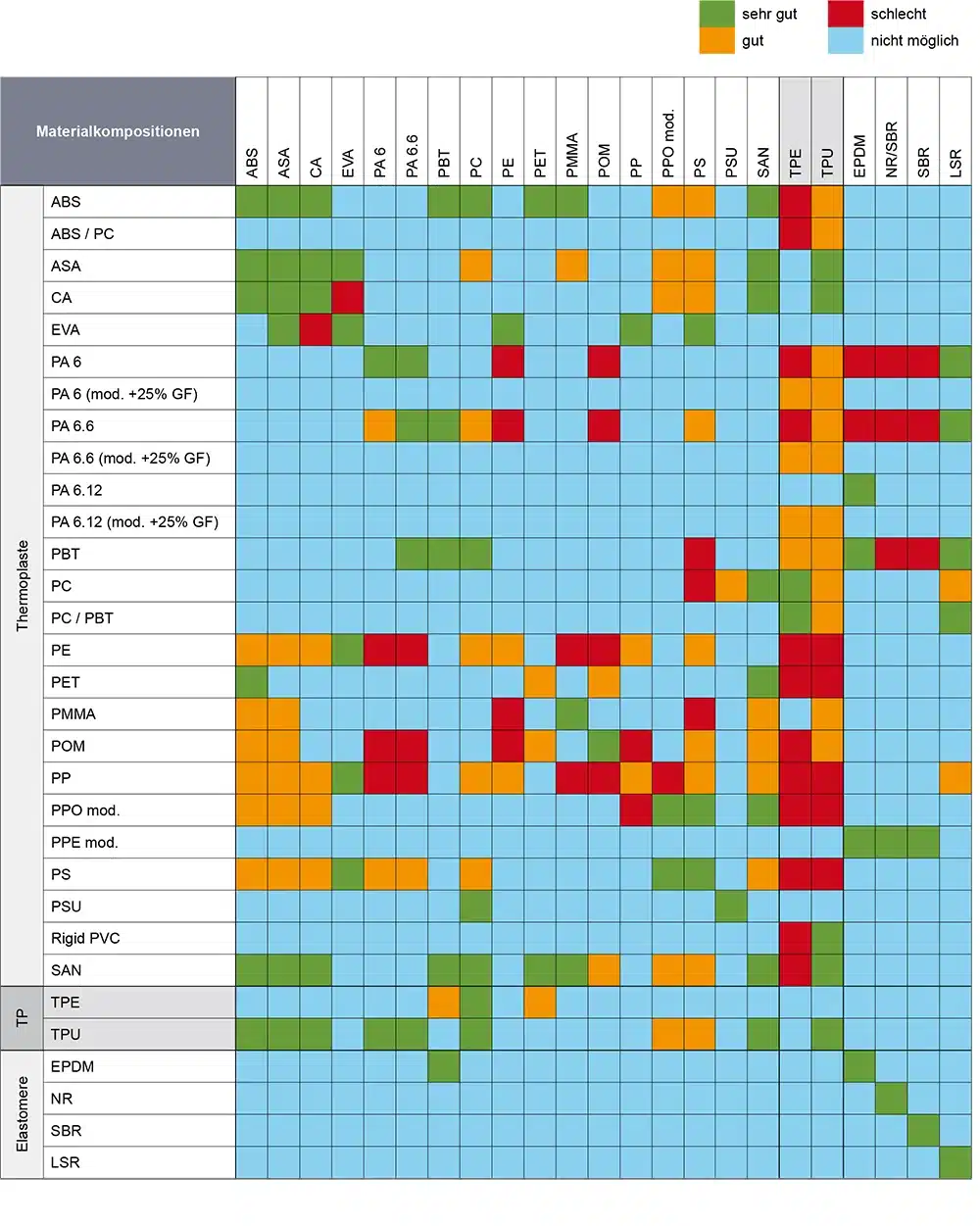

Thermoplaste – Perfekte Materialkombinationen für optimale Ergebnisse

Das Mehrkomponentenspritzgießen bietet eine Vielzahl an Möglichkeiten, um funktionale und optisch ansprechende Produkte zu realisieren. Mit diesem Verfahren lassen sich harte und weiche Kunststoffe in einem Bauteil kombinieren oder mehrfarbige Produkte effizient herstellen. Um sicherzustellen, dass die gewünschten Materialeigenschaften erreicht werden, ist die richtige Auswahl der Materialien entscheidend.

Wir haben eine Materialübersicht zusammengestellt, die zeigt, welche Kombinationen besonders gut miteinander verbunden werden können und welche weniger geeignet sind. Diese Übersicht hilft Entwicklern und Konstrukteuren, die optimale Werkstoffpaarung für ihre individuellen Anforderungen auszuwählen. Die richtige Materialkombination trägt entscheidend zur Qualität, Haltbarkeit und Leistungsfähigkeit des Endprodukts bei.

Diese Tabelle finden Sie auch in unserem Design Guide Kunststoff-Formteile >>

Design Guide Kunststoff-Formteile & kostenlose Musterkarte

Unser Konstruktions-Guide für Kunststoffformteile und die kostenlose Musterkarte mit Kunststoff-Erodierstrukturen richten sich gezielt an Entwickler, Konstrukteure und Einkäufer, die sich intensiv mit der Entwicklung und Produktion von Kunststoff-Formteilen beschäftigen.

Dabei bietet der Guide eine umfassende und detaillierte Übersicht über technische Kunststoffe sowie deren vielfältige Einsatzmöglichkeiten in der Praxis. Zudem liegt ein besonderer Schwerpunkt auf wichtigen Themen wie der Materialauswahl und der Konstruktion. Mit diesem Leitfaden können Sie Ihre Projekte effizienter gestalten und gleichzeitig bessere Ergebnisse erzielen.

Unsere N&H Kunststoff-Musterkarte aus ABS-Kunststoff zeigt 12 unterschiedliche SPI-Oberflächenbehandlungen, die von polierten bis hin zu rauen Texturen reichen. Darüber hinaus enthält die Musterkarte die 12 gängigsten VDI 3400 Oberflächentexturen, die Sie bei der Planung und Umsetzung Ihrer Kunststoff-Formteile unterstützen können.

Dank dieser umfassenden Übersicht haben Sie die Möglichkeit, die passenden Oberflächen für Ihre Projekte einfacher auszuwählen. Gleichzeitig können Sie die Qualität Ihrer Kunststoffteile gezielt optimieren. Mit der Musterkarte erhalten Sie ein wertvolles Werkzeug, das Sie während jeder Phase Ihrer Planung begleitet und Ihnen dabei hilft, präzise Entscheidungen zu treffen.

Umfassender Service im Mehrkomponentenspritzguss

Im Bereich Mehrkomponentenspritzguss bieten wir Ihnen ein ganzheitliches Leistungspaket – flexibel und modular. Sie entscheiden, ob Sie einzelne Entwicklungsleistungen nutzen oder wir Sie über den gesamten Produktentstehungsprozess hinweg begleiten – von der Konzeptentwicklung über die Werkzeugkonstruktion bis zur Serienfertigung.

Unsere erfahrenen Produktdesigner entwickeln präzise Bauteillösungen nach Ihren Vorgaben – ob als Einzelkomponente oder als komplexes Hybridbauteil. Auch die Optimierung bestehender Designs hinsichtlich Funktion, Fertigbarkeit und Kosten ist Teil unseres Portfolios.

Unser Leistungsangebot im Überblick:

- Konstruktion und Entwicklung von 2K-/3K-Bauteilen

- Machbarkeitsanalysen für Mehrkomponententeile inklusive Materialempfehlung

- Ausarbeitung technischer Alternativen zur Kosten- und Prozessoptimierung

- Mould-Flow-Analysen zur Absicherung der Werkzeug- und Bauteilgeometrie

- Prototypenbau via 3D-Druck (auch Mehrmaterialmodelle)

- Erstellung detaillierter DFM-Reports (Design for Manufacturing)

- Werkzeugkonstruktion und -bau auf Basis Ihrer oder unserer Designs

Mehr zu unseren Dienstleistungen

So starten wir Ihr Projekt

Um Ihnen ein erstes Angebot zu erstellen, benötigen wir folgende Informationen:

- Eine technische Zeichnung, Skizze oder ein Muster Ihres Produkts

- Technische Spezifikationen

- Angaben zu gewünschten Ausstattungsextras

- benötigte Stückzahl oder Ihren Jahresbedarf

Zum Schutz Ihrer Daten und Ideen können wir im Vorfeld eine Geheimhaltungsvereinbarung (NDA) abschließen. Sollten Sie keine eigene NDA haben, stellen wir Ihnen gerne unsere Vorlage zur Verfügung.

NDA VorlageKontaktieren Sie uns gerne per Email info@nh-technology.de oder telefonisch +49 (0)2154-81250. Wir freuen uns auf Ihre Anfrage.

Persönliches Meeting

Für ein erstes Kennenlernen und die Besprechung komplexer oder neuer Projekte ist uns ein persönliches Gespräch sehr wichtig. So stellen wir sicher, dass wir Ihre Anforderungen und Bedürfnisse vollständig verstehen.

In unserem Showroom überzeugen Sie sich selbst von der Qualität und Funktionalität unserer Produkte. Lassen Sie sich individuell beraten und probieren Sie die verschiedenen Modelle aus. Unser Expertenteam steht bereit, um all Ihre Fragen zu beantworten. Gemeinsam mit Ihnen finden wir die optimale Lösung für Ihre Anforderungen.

Natürlich können Sie auch ein Online-Meeting vereinbaren.

Kontaktieren Sie uns einfach, um einen Termin zu vereinbaren und uns kennenzulernen. Wir freuen uns darauf, gemeinsam mit Ihnen Ihre Anforderungen zu besprechen und die optimale Lösung für Ihr Projekt zu finden.