Verarbeitungsmethoden und Formverfahren von Kunststoffteilen

Kundenspezifische Spritzgussteile aus Kunststoff und komplexe Kunststoff-Baugruppen lassen sich realisieren. Ein erfahrenes Team begleitet ab den ersten Konstruktionsansätzen und unterstützt bei der Entwicklung innovativer Produkte.

Ein breites Produktspektrum umfasst viele Spritzgussteile aus Kunststoff – von Kleinst-Präzisionsteilen bis hin zu funktionalen Gehäusen und komplexen Mehr-Komponenten-Spritzgussteilen (2K / 3K Verfahren, Inserttechnik und Outserttechnik). Ziel ist es, durch maßgeschneiderte Lösungen die Bedürfnisse und Anforderungen der Kunden zu erfüllen, auch für kleine und mittlere Stückzahlen zu attraktiven Konditionen.

Informationen zu verschiedenen Kunststoff-Verarbeitungsmethoden

1. Urformverfahren

Thermoplaste und Duroplaste werden im Urformverfahren zur Herstellung von Kunststoff-Formteilen verwendet. Die formlosen Stoffe und Granulate bzw. Schmelzen werden zu festen Körpern verarbeitet.

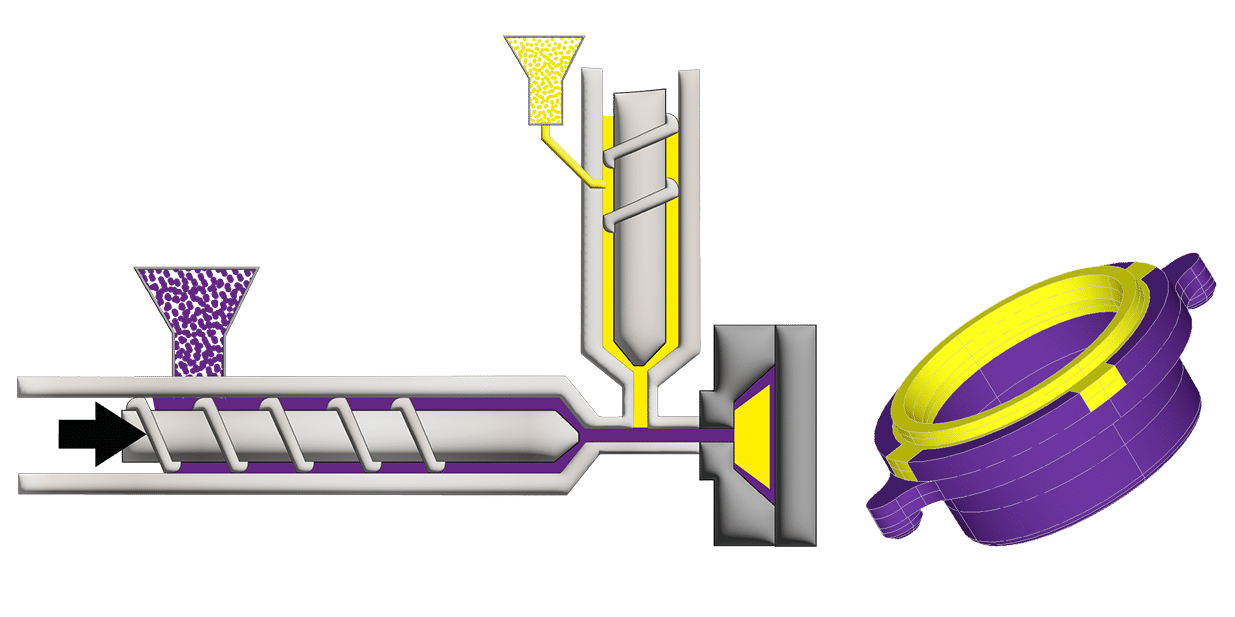

Spritzguss

Das Spritzgussverfahren ist ein effizientes und bewährtes Verfahren der Kunststoffherstellung. Dabei wird der Kunststoff unter hohem Druck in den Hohlraum eines Formwerkzeugs gespritzt, wo er abkühlt und aushärtet. Das Ergebnis ist ein hochpräzises Formteil mit vielen Materialeigenschaften wie Flexibilität, Haltbarkeit und Hitzebeständigkeit. Das Spritzgießen ermöglicht zudem eine Anpassung an spezifische Designanforderungen wie Farbe, Textur und Oberflächenbeschaffenheit, was einzigartige und unverwechselbare Produkte schafft.

Als diskontinuierliches Urformverfahren bietet das Spritzgießen gegenüber anderen Herstellungsverfahren zahlreiche Vorteile. Es ermöglicht hohe Produktionsraten, gleichbleibende Teileabmessungen und -qualität sowie die Herstellung komplexer Formen mit hoher Präzision. Darüber hinaus bietet das Verfahren eine hohe Flexibilität bei der Materialauswahl, um die Anforderungen vieler Branchen zu erfüllen.

Obwohl das Spritzgießen Investitionen in Ausrüstung und Werkzeuge erfordert, sind die Vorteile des Verfahrens wie hohe Produktionsraten und gleichbleibende Qualität kosteneffizient für viele Branchen. Es ist ein bewährtes Verfahren, das sich in der Kunststoffherstellung seit Jahrzehnten bewährt hat und für viele Anwendungen unerlässlich ist.

Blasformen / Extrusionsblasformen

Der Vorformling wird anschließend in die bereitstehende Blasform übergeben. Dort taucht der Blasdorn ein und das eigentliche Blasformen findet statt, indem durch den Blasdorn Druckluft eingeleitet wird. Durch Innendruck wird der Vorformling schließlich den Innenkonturen dieser Form angepasst. Diesen Vorgang nennt man das Blasformen (Umformen). Nach Ablauf der Kühlzeit öffnet sich das Werkzeug und der fertige Artikel wird entformt. Typisches Erkennungsmerkmal für extrusionsblasgeformte Kunststoffteile ist eine Naht an der Unterseite. Die am häufigsten verarbeiteten Kunststoffe zum Extrusionsblasformen sind die Polyolefine Polyethylen (PE) und Polypropylen (PP).

2. Mehrkomponentenspritzgießen / Mehrkomponentenspritzguss

Durch den Mehrkomponentenspritzguss lassen sich mehrfarbige Formteile realisieren oder Formteile mit Hart-Weich-Verbindungen kombinieren. Dabei können sowohl Zwei-Komponenten-Formteile als auch Drei-Komponenten-Formteile entstehen und das mit nur einem Werkzeug. Die gängigsten Fertigungsverfahren zum Kombinieren von zwei Schmelzen sind das Overmolding-Verfahren und das Sandwichmolding-Verfahren.

Mehrkomponentenspritzguss im Overmolding-Verfahren

Beim Overmolding-Verfahren wird ein zuvor gefertigtes Spritzgussteil in einem nachfolgenden Verfahrensschritt mit einer zweiten Schmelze überspritzt. Die gewählten Thermoplaste werden gegeneinander oder übereinander gespritzt. Dabei sollten diese für Formteile, bei denen eine feste Verbindung der Komponenten gewünscht ist, eine Haftung zueinander aufweisen (z.B. PP/PE oder PC/ABS). Es gibt aber auch Mehrkomponenten-Formteile, bei denen die einzelnen Teile untereinander beweglich bleiben sollen, z.B. Spielzeuge und Gelenkverbindungen.

Mehrkomponentenspritzguss im Sandwichmolding-Verfahren

Beim Sandwichmolding-Verfahren (auch Coinjection-Verfahren) entstehen meist Teile, bei denen die im Inneren liegende Komponente nicht sichtbar ist, weil sie vom Außenmaterial vollständig umhüllt wird. Gründe für die Verwendung des Sandwichmolding-Verfahrens sind zum einen die Reduzierung der Kosten durch Verwendung eines billigeren Füllmaterials oder auch recycelten Materials als nicht sichtbaren Kern eines Produkts, und zum anderen eine höhere mechanische Festigkeit bei gleichzeitig hoher Oberflächenqualität.

Die einzelnen Komponenten werden bei diesem Verfahren direkt aufeinander folgend in die Spritzgussform (die Kavität) gespritzt. Die zuerst einströmende Schmelze legt sich kontinuierlich an die Wand der Form, wohin sie von der zweiten Schmelze geschoben wird. Dabei bildet die zweite eingespritzte Schmelze den Kern bzw. das Innere des fertigen Spritzgussteils. Grund hierfür ist das sogenannte Phänomen des Quellflusses, der dafür sorgt, dass dieses vollständige Umhüllen der Komponenten einwandfrei gelingt, sowie die laminare Strömung der Schmelzen.

Design Guide Kunststoff-Formteile

Download Design Guide